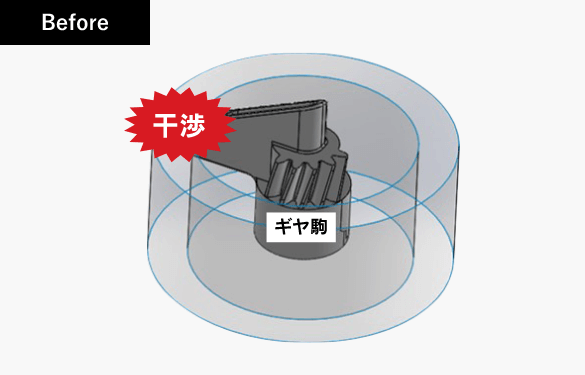

解決事例①

- 課題

-

- ハスバ欠け歯は、人付き成形の置き駒方式しか金型化できない

- 人付き成形はサイクルタイムが長くなり、製品価格が高くなる

半自動成形の設計に対し、全自動成形できる設計を提案

- 解決策

- スライド機構により、ギア駒を回転させることで自動成形

【効果】サイクルタイム短縮・コスト低減・安定生産

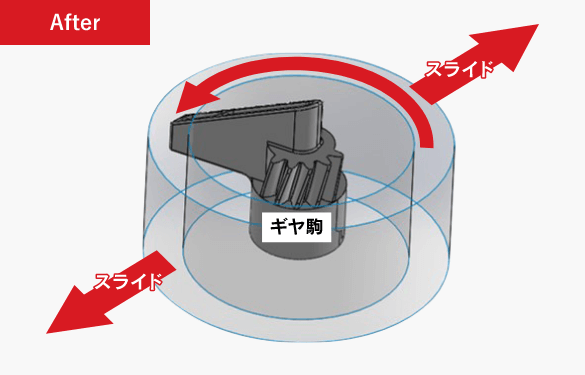

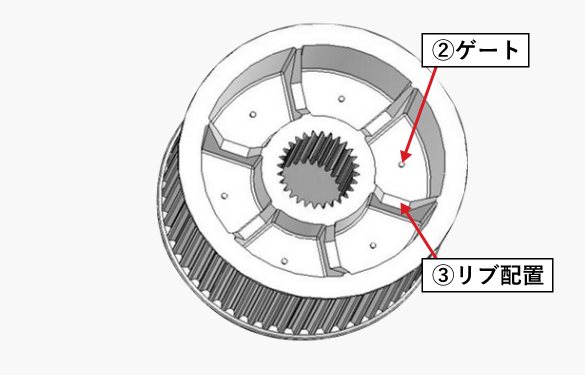

解決事例②

- 課題

- 肉厚のため樹脂化するとヒケ・ボイドが発生する

金属から樹脂化するために、最適な形状と肉厚課題を回避する技術提案

- 解決策

-

- ①ヒケ・ボイドが生じない最適な肉厚、肉盗み形状

- ②製品用途を考慮し、流動性・精度が出しやすいバランスの良いゲート配置

- ③流動解析を活用し、強度が落ちるウェルドライン位置を予測し、リブ配置

【効果】軽量化・コスト低減・量産性向上

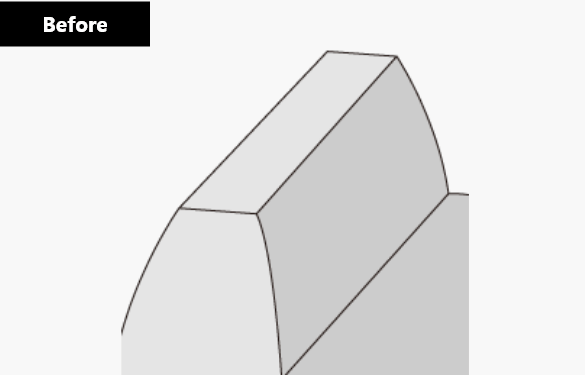

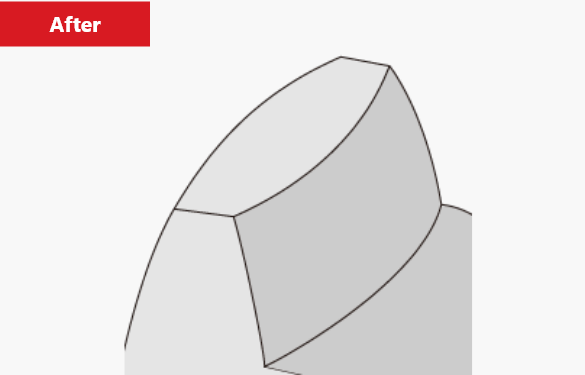

解決事例③

- 課題

-

- 歯幅端部にヒケが生じて歯当りが均一にならない

- 回転時に音鳴りがして、耐久性が良くない

音鳴り歯車の対策として、歯スジ方向の補正(クラウニング設計)を提案

- 解決策

- 歯スジ方向の補正

歯車の歯スジ中央部に向かって丸みを持たせるクラウニング設計により、歯当りを改善

【効果】静音化・製品耐久性の向上

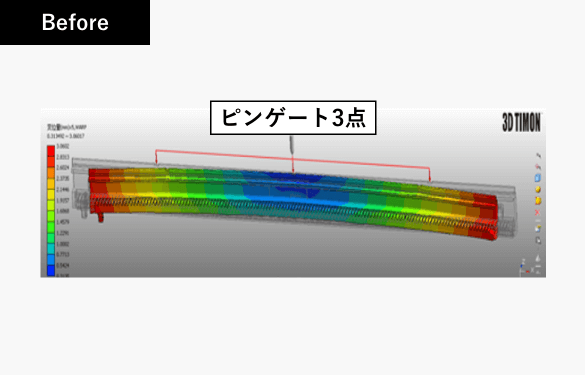

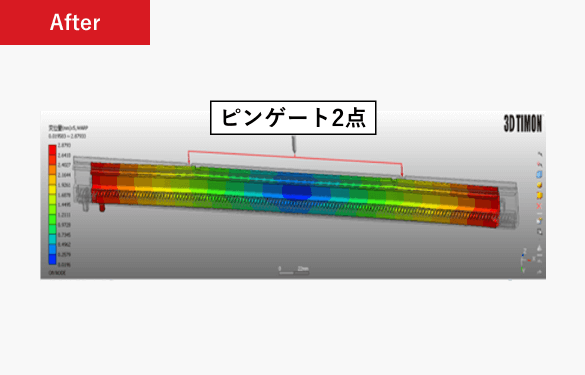

解決事例④

- 課題

-

- 長尺のラックギア

- 図面指示通りのピンゲート3点では反りによる変形が発生

- 反り矯正には追加工程が必要となり生産時間がかかる

反り改善のために、流動解析による最適なゲート位置を提案

- 解決策

- 流動解析により、反り量が最小となるピンゲート2点を提案

反りによる変形は60%改善

【効果】製品精度向上・納期短縮